Intégrer la prestigieuse filière batterie ontarienne est possible pour une PME, à condition de remplacer la force brute par l’intelligence stratégique.

- La certification IATF 16949 n’est pas une contrainte, mais le ticket d’entrée qui vous distingue.

- Cibler les fournisseurs de Tiers 1 plutôt que les grands constructeurs (OEM) est la porte d’entrée la plus réaliste et rentable.

- L’automatisation doit commencer par des projets à retour sur investissement rapide, comme un cobot de palettisation.

Recommandation : Avant tout investissement, réalisez un audit interne pour identifier votre « point d’entrée » le plus logique : certification, automatisation ciblée, ou prototypage rapide.

Les annonces pleuvent : des milliards de dollars investis par Stellantis, Volkswagen et Honda pour transformer le sud de l’Ontario en un hub mondial de la batterie pour véhicules électriques (VÉ). Face à ces chiffres titanesques, le dirigeant d’une PME manufacturière de la région de Windsor ou d’Oshawa peut légitimement se sentir dépassé. Comment trouver sa place dans cette chaîne de valeur ultra-exigeante quand on ne dispose pas des ressources d’un géant minier ou d’un équipementier international ? Les conseils habituels – « soyez innovant », « numérisez-vous » – sonnent souvent creux face à la réalité du terrain.

Pourtant, la clé du succès ne réside pas dans la taille, mais dans la stratégie. L’erreur serait de vouloir imiter les géants. L’approche gagnante consiste à identifier les « points d’entrée » spécifiques où une PME agile et spécialisée peut apporter une valeur indispensable. Il ne s’agit pas de tout faire, mais de faire parfaitement une chose, au bon moment. Cela passe par une compréhension fine des véritables prérequis du secteur automobile, une gestion chirurgicale des risques et des investissements technologiques ciblés qui offrent un retour rapide.

Cet article n’est pas une liste de vœux pieux. C’est une feuille de route pragmatique, construite sur l’expertise des clusters industriels, pour aider votre PME à naviguer dans cet écosystème complexe. Nous allons déconstruire les mythes et vous donner les clés pour prendre les bonnes décisions, de la certification indispensable à votre premier investissement en robotique, afin de transformer cette révolution industrielle en une opportunité de croissance tangible pour votre entreprise.

Pour vous guider dans cette démarche stratégique, cet article aborde les étapes et les décisions cruciales que toute PME doit considérer. Le sommaire ci-dessous vous donnera un aperçu des points clés que nous allons explorer en détail.

Sommaire : Votre feuille de route pour intégrer la filière VÉ ontarienne

- IATF 16949 : pourquoi cette certification est le ticket d’entrée non négociable ?

- Comment protéger vos marges face à la pression des prix des constructeurs automobiles ?

- Moulage ou impression 3D : quel investissement prioriser pour les pièces de VÉ légères ?

- L’erreur de tout miser sur un seul programme véhicule qui peut être annulé du jour au lendemain

- Comment garantir des livraisons JIT en hiver quand l’autoroute 401 est bloquée ?

- Palettisation ou soudure : par quelle tâche commencer pour votre premier robot ?

- Caméra 2D ou 3D : laquelle est nécessaire pour inspecter le volume de vos produits ?

- Cobots : comment intégrer un bras robotisé dans une PME de 50 employés pour moins de 100k $ ?

IATF 16949 : pourquoi cette certification est le ticket d’entrée non négociable ?

Dans l’industrie automobile, et plus encore dans la filière des VÉ où la sécurité et la fiabilité sont absolues, la certification IATF 16949 n’est pas une simple formalité. Elle est le langage commun qui atteste de votre capacité à répondre aux exigences les plus strictes en matière de gestion de la qualité. Pour un acheteur d’un grand groupe, voir ce sceau sur votre dossier signifie que vous avez déjà intégré les processus de traçabilité, de gestion des risques et d’amélioration continue indispensables. Sans elle, votre entreprise est tout simplement invisible aux yeux des donneurs d’ordres sérieux.

Obtenir cette certification représente un investissement significatif. Il faut prévoir un processus qui prend de 9 à 18 mois et peut coûter entre 50 000 et 100 000 dollars canadiens pour une PME, selon les consultants spécialisés. Cependant, il ne faut pas voir cela comme une dépense, mais comme le premier investissement stratégique dans votre diversification. C’est un filtre puissant qui écarte les compétiteurs moins sérieux et vous positionne comme un partenaire potentiel crédible. C’est votre ticket d’entrée pour vous asseoir à la table des négociations.

Votre plan d’action pour la certification IATF 16949

- Formation initiale : Commencez par familiariser votre équipe de direction avec les exigences précises de la norme IATF et les réglementations spécifiques à l’automobile qui concernent vos produits.

- Analyse des écarts : Mandatez un expert ou formez une équipe interne pour réaliser un audit complet de vos processus actuels afin d’identifier les lacunes par rapport aux exigences IATF 16949.

- Documentation du système : Mettez en place et documentez rigoureusement votre système de management de la qualité (SMQ), en apportant les preuves tangibles de conformité pour chaque processus.

- Audit interne et actions correctives : Menez un audit interne complet pour tester votre nouveau système, puis mettez en œuvre des actions correctives pour tous les non-conformités identifiées.

- Audit de certification : Une fois votre système rodé et éprouvé, engagez un organisme de certification tiers, accrédité par l’IATF, pour réaliser l’audit final.

Comment protéger vos marges face à la pression des prix des constructeurs automobiles ?

L’industrie automobile est réputée pour sa pression constante sur les prix. Les grands constructeurs (OEM) utilisent leur volume d’achat massif pour négocier des tarifs extrêmement bas, ce qui peut rapidement éroder les marges d’une PME. Tenter de rivaliser directement à ce niveau est souvent une bataille perdue d’avance. La stratégie la plus judicieuse pour une PME est de se positionner différemment dans la chaîne de valeur : en devenant un fournisseur de Tiers 1.

Un fournisseur de Tiers 1 est une entreprise qui fournit des composants ou des systèmes directement à l’OEM. Devenir leur fournisseur (et donc un « Tiers 2 ») offre un équilibre beaucoup plus favorable. Les volumes sont plus modérés, la pression sur les prix est moins intense et les opportunités de partenariat technique sont plus nombreuses. C’est le « point d’entrée » idéal. Le tableau suivant met en lumière les différences fondamentales entre ces deux approches.

| Critère | Fournisseur OEM Direct | Fournisseur Tiers 1 |

|---|---|---|

| Volume demandé | Très élevé (>100k unités) | Modéré (10k-50k unités) |

| Pression sur prix | Très forte | Modérée |

| Certification requise | IATF 16949 obligatoire | IATF 16949 recommandée |

| Support technique | Limité | Partenariats possibles |

Cette approche vous permet de construire une relation plus solide avec votre client, de mieux valoriser votre savoir-faire technique et, finalement, de protéger vos marges. Vous n’êtes plus un simple exécutant dans une guerre des prix, mais un partenaire stratégique dans la réussite d’un système plus complexe. Magna International, par exemple, même s’il s’agit d’un géant, a démontré l’importance de la diversification en investissant massivement dans de nouvelles usines, y compris pour les boîtiers de batteries à Brampton, créant ainsi de nouvelles opportunités pour les fournisseurs de Tiers 2 et 3.

Moulage ou impression 3D : quel investissement prioriser pour les pièces de VÉ légères ?

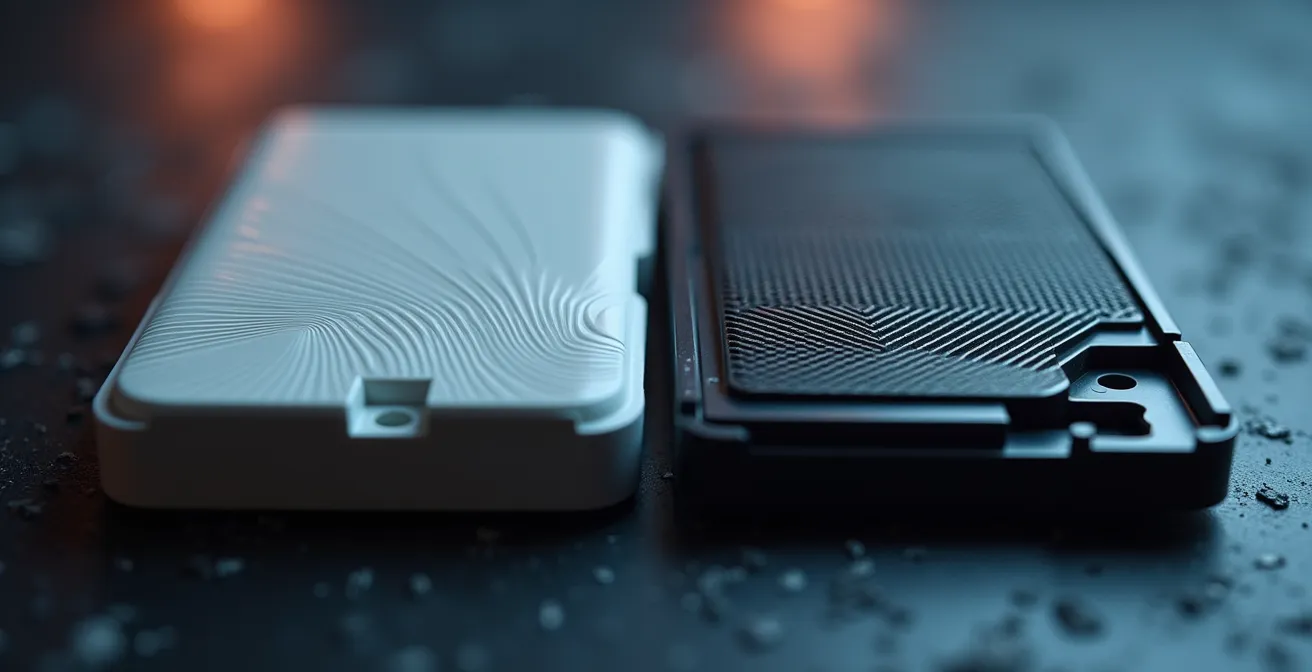

La filière VÉ est avide de pièces légères et complexes, comme les boîtiers de connecteurs, les supports de capteurs ou les composants de systèmes de refroidissement. Pour une PME, le choix de la technologie de fabrication est un dilemme majeur : faut-il investir dans un moule coûteux pour le moulage par injection ou opter pour la flexibilité de l’impression 3D industrielle ? La réponse stratégique n’est pas « l’un ou l’autre », mais « l’un, puis l’autre ».

L’approche la plus intelligente consiste à utiliser chaque technologie pour ce qu’elle fait de mieux, dans une séquence logique.

- Phase 1 (0-6 mois): Utilisez l’impression 3D pour le prototypage rapide. Cela vous permet de fournir des pièces physiques à votre client potentiel en quelques jours, de valider le design, et d’itérer rapidement sans les coûts prohibitifs d’un moule.

- Phase 2 (6-12 mois): Avant d’investir, testez les technologies sur des équipements de pointe en utilisant les centres d’innovation ontariens comme l’ACMI à Windsor ou l’écosystème technologique de la région de Waterloo.

- Phase 3 (12-18 mois): Une fois le design validé et, idéalement, un premier contrat ou une lettre d’intention sécurisée, investissez dans le moulage par injection pour la production en série. C’est imbattable en termes de coût par pièce pour les grands volumes.

- Phase 4 (18+ mois): Conservez votre capacité d’impression 3D pour des applications à forte valeur ajoutée : fabrication de gabarits de contrôle, de fixations sur mesure pour vos lignes, ou production de très petites séries pour des pièces de rechange.

Comme le montre cette comparaison visuelle, la qualité de surface lisse et uniforme du moulage est idéale pour la production de masse, tandis que la texture stratifiée de l’impression 3D, bien que précise, est parfaitement adaptée aux prototypes et aux outils. Cette approche séquentielle minimise votre risque financier tout en maximisant votre agilité face aux demandes des clients.

L’erreur de tout miser sur un seul programme véhicule qui peut être annulé du jour au lendemain

Décrocher un contrat pour un nouveau programme de véhicule électrique est une immense victoire pour une PME. Cependant, y consacrer l’intégralité de ses ressources est une erreur stratégique qui peut s’avérer fatale. Le marché des VÉ est encore volatil, les stratégies des constructeurs évoluent rapidement et les programmes peuvent être retardés, réduits ou purement et simplement annulés, même après des annonces officielles et des investissements substantiels.

L’exemple d’Umicore à Kingston : un avertissement pour tous

En 2022, le géant belge des matériaux Umicore annonçait un investissement majeur pour une usine de composants de batteries à Kingston, en Ontario, soutenu par près d’un milliard de dollars d’aides gouvernementales. Moins d’un an plus tard, le projet a été brusquement mis en pause. Comme le rapporte une analyse de Radio-Canada sur la filière batterie, cette décision soudaine, liée à l’évolution de la demande, a laissé la communauté et les fournisseurs potentiels dans l’incertitude.

Cet exemple n’est pas isolé et illustre un risque fondamental du secteur. La meilleure protection contre cette volatilité est la diversification. Plutôt que de dépendre d’un seul client ou d’un seul programme, une PME doit viser à fournir des composants pour plusieurs programmes de véhicules, idéalement chez différents Tiers 1. Même une variation du rythme de production peut avoir des conséquences, comme le souligne l’incertitude ambiante.

On pourrait ralentir un peu nos plans de développement au Canada en fonction de l’adoption des voitures électriques. On n’arrête pas, on avance, mais peut-être un peu plus au ralenti.

– Jean-Marc Leclerc, PDG de Honda Canada

Une base de clients diversifiée, même avec des contrats plus petits, crée un portefeuille beaucoup plus résilient. La perte ou le ralentissement d’un programme n’entraîne pas la chute de toute l’entreprise.

Comment garantir des livraisons JIT en hiver quand l’autoroute 401 est bloquée ?

La livraison « Juste-à-Temps » (JIT) est la pierre angulaire de la production automobile. Les usines d’assemblage ne conservent que très peu de stocks et comptent sur un flux constant de pièces arrivant au bon moment. Pour un fournisseur en Ontario, cette exigence se heurte à une réalité bien connue : l’hiver canadien. Une seule tempête de neige majeure peut paralyser l’autoroute 401 pendant des heures, voire des jours, et une ligne de production à l’arrêt coûte des millions de dollars par heure à un constructeur.

La proximité géographique est donc un avantage concurrentiel majeur. Le nouvel écosystème de batteries ontarien se concentre dans un périmètre très restreint. En effet, les trois usines majeures forment un triangle de production de batteries, avec Honda à Alliston, et les usines de Volkswagen (St. Thomas) et Stellantis-LG (Windsor) dans un rayon d’environ 250 km. Être situé à l’intérieur ou à proximité de ce triangle est un atout considérable.

Cependant, la proximité seule ne suffit pas. Une PME doit démontrer qu’elle dispose d’un plan de contingence robuste pour garantir ses livraisons. Cela peut inclure :

- La mise en place d’un stock de sécurité stratégique (par exemple, 24 à 48 heures de production) dans un entrepôt proche de l’usine de votre client.

- Des partenariats avec plusieurs transporteurs logistiques, y compris des services de transport accéléré.

- Un système de suivi des expéditions en temps réel pour anticiper les retards et communiquer proactivement avec le client.

Montrer que vous avez anticipé le « pire scénario de la 401 » est une preuve de professionnalisme qui peut faire la différence lors de la sélection d’un fournisseur.

Palettisation ou soudure : par quelle tâche commencer pour votre premier robot ?

L’automatisation est une étape incontournable pour rester compétitif, mais pour une PME, le premier investissement doit être le bon. Face aux multiples possibilités, le choix se résume souvent à deux types d’applications populaires : la palettisation (empiler des boîtes sur une palette) et la soudure robotisée. Si la soudure semble plus « high-tech », la palettisation est souvent le point d’entrée le plus intelligent pour une première incursion dans la robotique.

La raison principale est le retour sur investissement (ROI). Une cellule de palettisation robotisée, souvent réalisée avec un robot collaboratif (cobot), est relativement simple à intégrer et s’attaque à une tâche répétitive, peu qualifiée et source de troubles musculo-squelettiques. Le ROI est donc rapide et facile à calculer. La soudure, en revanche, est un processus complexe qui exige une expertise d’intégration plus poussée, des dispositifs de sécurité plus complexes et une formation plus longue. Elle a également un impact direct sur la qualité structurelle de la pièce, ce qui la lie étroitement aux exigences de la certification IATF 16949.

Voici quelques critères pour guider votre décision :

- ROI rapide : La palettisation offre un retour sur investissement généralement en 12-18 mois, contre 24-36 mois pour la soudure.

- Complexité d’intégration : L’intégration d’un cobot de palettisation est faible, alors que celle d’une cellule de soudure est élevée.

- Formation requise : Quelques jours suffisent pour opérer un cobot de palettisation, contre plusieurs semaines pour un programmeur de robot de soudure.

- Flexibilité : Un cobot de palettisation est facile à redéployer sur une autre tâche si un contrat se termine, ce qui n’est pas le cas d’une cellule de soudure spécialisée.

Commencer par une application simple comme la palettisation permet à votre équipe de se familiariser avec la technologie, de générer des économies rapidement et de bâtir la confiance pour des projets d’automatisation plus ambitieux à l’avenir.

Caméra 2D ou 3D : laquelle est nécessaire pour inspecter le volume de vos produits ?

Dans la fabrication de composants de batteries, le contrôle qualité est impitoyable. Des défauts invisibles à l’œil nu, comme une quantité insuffisante d’adhésif conducteur ou un léger gauchissement d’une plaque de refroidissement, peuvent compromettre la performance et la sécurité de toute la batterie. L’inspection visuelle manuelle étant insuffisante, l’intégration d’un système de vision industrielle devient nécessaire. La question est : une caméra 2D suffit-elle, ou faut-il investir dans un système 3D plus coûteux ?

Pour de nombreuses applications de la filière batterie, la vision 3D est non seulement recommandée, mais requise. Une caméra 2D est parfaite pour des contrôles en deux dimensions : vérifier la présence ou l’absence d’une pièce, lire un code-barres ou mesurer une longueur et une largeur. Cependant, elle est « aveugle » à la troisième dimension : la hauteur, la profondeur, le volume ou la planéité. Or, ce sont précisément ces caractéristiques qui sont critiques pour de nombreux composants de VÉ.

Le tableau suivant clarifie quelle technologie est adaptée à quelle tâche, une information cruciale pour planifier votre investissement en contrôle qualité.

| Application | Vision 2D | Vision 3D | Coût estimé (CAD) |

|---|---|---|---|

| Contrôle présence/absence | ✓ Suffisant | Non nécessaire | 5k-15k |

| Lecture codes-barres | ✓ Idéal | Non nécessaire | 3k-8k |

| Mesure du volume d’adhésif | Insuffisant | ✓ Requis | 25k-50k |

| Contrôle de planéité des plaques de refroidissement | Insuffisant | ✓ Requis | 30k-60k |

Investir directement dans la vision 3D pour les applications critiques n’est pas une dépense excessive, mais une assurance qualité qui vous évitera des rejets coûteux et renforcera votre crédibilité auprès de clients qui exigent une tolérance zéro sur les défauts.

À retenir

- La certification IATF 16949 est le prérequis non négociable pour être considéré comme un fournisseur crédible dans l’automobile.

- Cibler les contrats avec les fournisseurs de Tiers 1 est la stratégie la plus réaliste et la plus saine financièrement pour une PME.

- L’automatisation doit commencer par des projets à ROI rapide et faible complexité, comme la palettisation par cobot, avant d’envisager des applications plus complexes.

Cobots : comment intégrer un bras robotisé dans une PME de 50 employés pour moins de 100k $ ?

L’idée d’intégrer un robot industriel peut sembler hors de portée pour une PME de 50 employés. Pourtant, l’avènement des robots collaboratifs (cobots) a changé la donne. Conçus pour travailler aux côtés des humains en toute sécurité, plus faciles à programmer et nettement moins chers que les robots industriels traditionnels, les cobots sont une porte d’entrée parfaite vers l’automatisation. L’intégration d’une première cellule de cobot, par exemple pour une tâche de palettisation ou de « pick and place », peut souvent être réalisée pour un budget inférieur à 100 000 $.

Cette tendance est loin d’être anecdotique. On s’attend à ce que le marché mondial des cobots connaisse une croissance explosive, passant de 1,2 milliard de dollars américains en 2022 à 6,8 milliards en 2029, une adoption particulièrement forte chez les PME et dans la fabrication de VÉ. Pour les entreprises ontariennes, cette transition est d’autant plus accessible qu’elle est soutenue par des initiatives gouvernementales.

En effet, le gouvernement de l’Ontario a conscience de cet enjeu de compétitivité. Des programmes spécifiques existent pour aider les PME à franchir le pas. Par exemple, le Ministère du Développement économique, de la Création d’emplois et du Commerce de l’Ontario investit 107 millions de dollars sur trois ans dans des initiatives de technologies critiques, incluant la robotique. Ces fonds peuvent prendre la forme de subventions ou de crédits d’impôt qui réduisent considérablement l’investissement initial, rendant le seuil des 100 000 $ encore plus atteignable. Se renseigner sur ces programmes est une étape essentielle de votre planification financière.

L’intégration dans la filière batterie n’est pas un sprint, mais un marathon stratégique. L’étape suivante pour votre entreprise consiste à réaliser un diagnostic honnête de vos capacités actuelles par rapport aux exigences du secteur. Évaluez vos processus, identifiez votre premier projet d’automatisation à ROI rapide et commencez dès aujourd’hui à préparer votre dossier pour la certification IATF 16949.