En résumé :

- Identifiez les tâches à automatiser non pas sur la répétitivité seule, mais sur le retour sur investissement global incluant les coûts de santé et sécurité (CNESST/WSIB) et de roulement de personnel.

- Explorez les options de financement spécifiquement canadiennes (Prêt technologique BDC, crédit RS&DE) et le modèle de location (RaaS) pour préserver votre trésorerie.

- Pilotez le changement en impliquant les employés et en réaffectant le personnel libéré vers des postes plus valorisants comme le contrôle qualité ou la maintenance.

- Utilisez le cobot comme un véritable catalyseur pour implanter ou renforcer une culture d’amélioration continue (Lean Management) et gagner en intelligence opérationnelle.

Pour toute PME manufacturière au Canada, le scénario est devenu familier : un carnet de commandes bien rempli se heurte à des ateliers qui peinent à suivre la cadence, faute de bras. La pénurie de main-d’œuvre n’est plus une simple difficulté, c’est un frein structurel à la croissance. Face à ce défi, la tentation est grande de se lancer dans une surenchère salariale coûteuse ou de repousser les investissements, espérant des jours meilleurs.

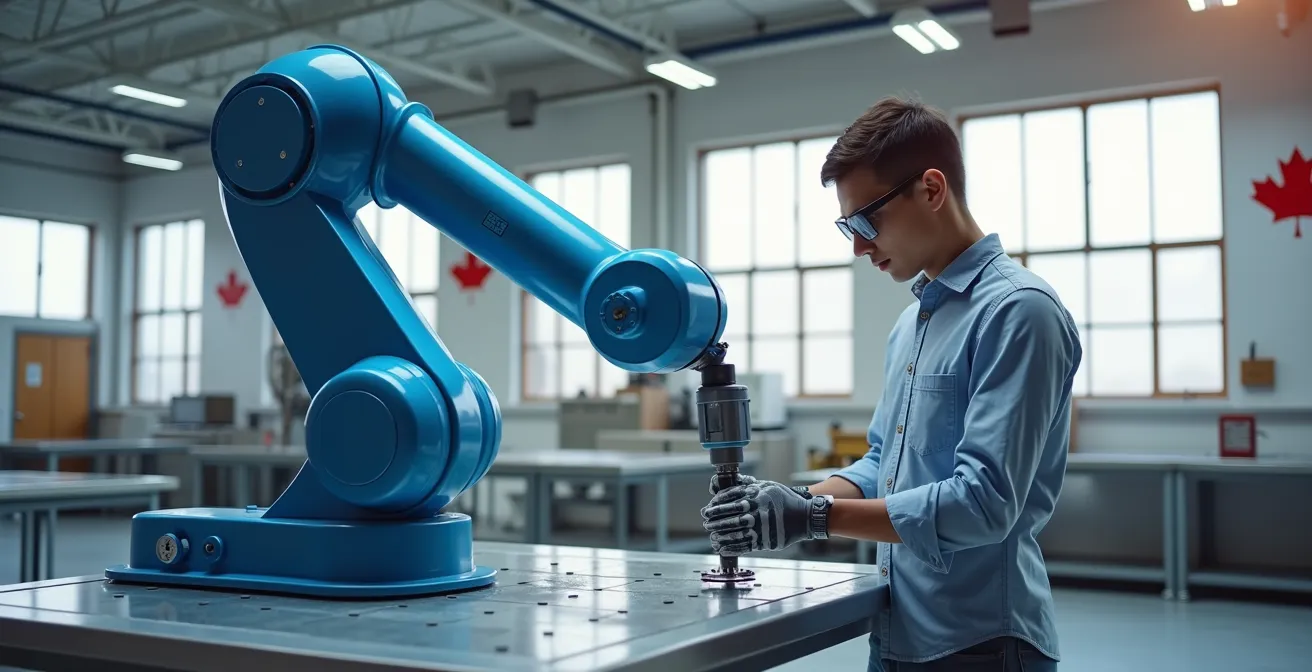

L’idée d’intégrer un robot collaboratif, ou « cobot », émerge alors comme une solution évidente. Pourtant, de nombreux dirigeants hésitent. Les questions fusent : par où commencer ? Comment financer un tel projet ? Comment les employés vont-ils réagir ? Est-ce vraiment adapté à la réalité d’une PME et non réservé aux grands groupes ? Ces craintes sont légitimes si l’on considère le cobot comme un simple achat d’équipement.

Mais si la véritable clé n’était pas dans la technologie elle-même, mais dans la stratégie d’intégration ? Le succès ne dépend pas de la question « faut-il un robot ? », mais bien de « comment faire de ce robot un levier de transformation pour toute l’entreprise ? ». L’approche gagnante consiste à voir l’intégration d’un cobot non pas comme une dépense, mais comme une transformation systémique qui impacte les opérations, les finances et, surtout, le capital humain.

Cet article propose une feuille de route pragmatique conçue pour les manufacturiers de PME au Canada. Nous allons décomposer le processus en étapes claires, de l’identification des tâches les plus rentables à automatiser jusqu’à l’ancrage de cette technologie dans une culture d’amélioration continue, en passant par les stratégies de financement et de gestion humaine.

Sommaire : Intégrer la cobotique dans sa PME : la feuille de route canadienne

- Identifier les tâches automatisables

- Financer l’acquisition de robots

- Gérer la sécurité homme-machine

- Éviter le rejet par les employés

- Planifier la maintenance des systèmes robotisés

- Éviter la surenchère salariale inutile

- Réduire les micro-arrêts

- Implanter le Lean Management dans un contexte PME canadien

Identifier les tâches automatisables

La première étape consiste à dépasser le cliché des tâches « répétitives, sales et dangereuses ». Si ces critères restent valables, une analyse stratégique pour une PME doit aller plus loin. L’objectif est d’identifier les postes où l’automatisation générera le plus grand retour sur investissement (ROI) global. Il ne s’agit pas seulement de remplacer une action manuelle, mais de résoudre des problèmes plus profonds qui pèsent sur votre rentabilité. Pensez aux postes qui souffrent d’un fort taux de roulement, entraînant des coûts de recrutement et de formation constants. Analysez également les postes générant le plus de réclamations pour troubles musculosquelettiques (TMS) auprès de la CNESST ou du WSIB.

L’exemple de Total Fabrication, un fabricant québécois de nettoyants, est parlant. En intégrant un cobot pour poser des étiquettes sur des bouteilles, l’entreprise a non seulement automatisé une tâche simple et répétitive, mais elle a surtout libéré un opérateur pour des tâches à plus haute valeur ajoutée. L’analyse ne doit donc pas se limiter au temps de cycle, mais inclure les coûts cachés liés à la pénibilité et à la démotivation. Une tâche peut sembler simple, mais si elle est un goulot d’étranglement ou une source d’insatisfaction, son potentiel d’automatisation est immense. L’investissement, qui se situe souvent entre 50 000 et 150 000 dollars canadiens pour une PME, doit être évalué à l’aune de ces gains multiples.

Votre plan d’action : Évaluer le potentiel d’automatisation

- Cartographier les tâches : Listez toutes les tâches manuelles répétitives occupant plus de 20% du temps d’un opérateur sur un quart de travail.

- Analyser les coûts de santé-sécurité : Pour chaque poste identifié, évaluez le coût direct et indirect des réclamations CNESST/WSIB sur les 3 dernières années.

- Mesurer le coût humain : Calculez le taux de roulement par poste et les coûts de recrutement et de formation qui y sont associés.

- Évaluer l’impact qualité : Mesurez les taux de non-conformité ou de retours clients liés aux erreurs humaines sur ces postes.

- Prioriser par le ROI : Classez les tâches non pas par leur simplicité, mais par le potentiel de gain global (productivité + réduction des coûts cachés).

Financer l’acquisition de robots

L’un des principaux freins à l’adoption de la cobotique pour une PME est la perception du coût initial. Heureusement, l’écosystème canadien offre plusieurs mécanismes de financement spécifiquement conçus pour accompagner les entreprises manufacturières dans leur virage technologique. L’achat direct n’est plus la seule voie; des solutions plus souples permettent de transformer cet investissement (CAPEX) en une dépense opérationnelle (OPEX), beaucoup plus digeste pour la trésorerie d’une PME.

La Banque de Développement du Canada (BDC) propose par exemple un prêt pour l’équipement et la technologie, souvent adapté aux réalités des PME avec des montants pouvant aller de 110 000 à 200 000 dollars selon les options. Au-delà des banques, les programmes gouvernementaux sont des leviers puissants. Le programme fédéral de Recherche Scientifique et Développement Expérimental (RS&DE) est particulièrement intéressant, car il ne couvre pas seulement l’achat du matériel, mais aussi les coûts liés à l’ingénierie d’intégration et à l’optimisation des processus. De même, le Programme d’aide à la recherche industrielle du Conseil national de recherches Canada (PARI-CNRC) peut offrir une aide non remboursable pour des projets innovants. Enfin, une tendance de fond émerge : le Robot-as-a-Service (RaaS), un modèle de location où l’entreprise paie un frais mensuel pour l’utilisation du cobot, incluant souvent la maintenance et le support.

Cette approche locative est idéale pour tester une application sans un engagement capitalistique lourd, offrant une flexibilité maximale pour s’adapter aux variations de la production.

| Option de financement | Montant/Conditions | Avantages spécifiques |

|---|---|---|

| BDC – Prêt équipement technologique | 110 000 à 200 000 $ selon options | Adapté aux PME manufacturières, accompagnement inclus |

| Programme RS&DE (fédéral) | Crédit d’impôt jusqu’à 35% des dépenses | Couvre intégration et optimisation, pas seulement l’achat |

| PARI-CNRC | 80% salaires, 50% sous-traitants | Aide non-remboursable pour projets R&D |

| Robot-as-a-Service (RaaS) | Location mensuelle variable | Transforme CAPEX en OPEX, plus flexible pour trésorerie PME |

Gérer la sécurité homme-machine

La notion même de « robot collaboratif » repose sur une idée révolutionnaire : la suppression des cages de sécurité traditionnelles qui isolent les robots industriels. Cette proximité entre l’humain et la machine est source d’agilité, mais elle impose une gestion de la sécurité rigoureuse et bien documentée, surtout dans le contexte réglementaire canadien. La clé du succès réside dans une analyse de risques exhaustive et le respect de normes précises, comme la norme CSA Z434 sur les robots industriels et les systèmes robotiques.

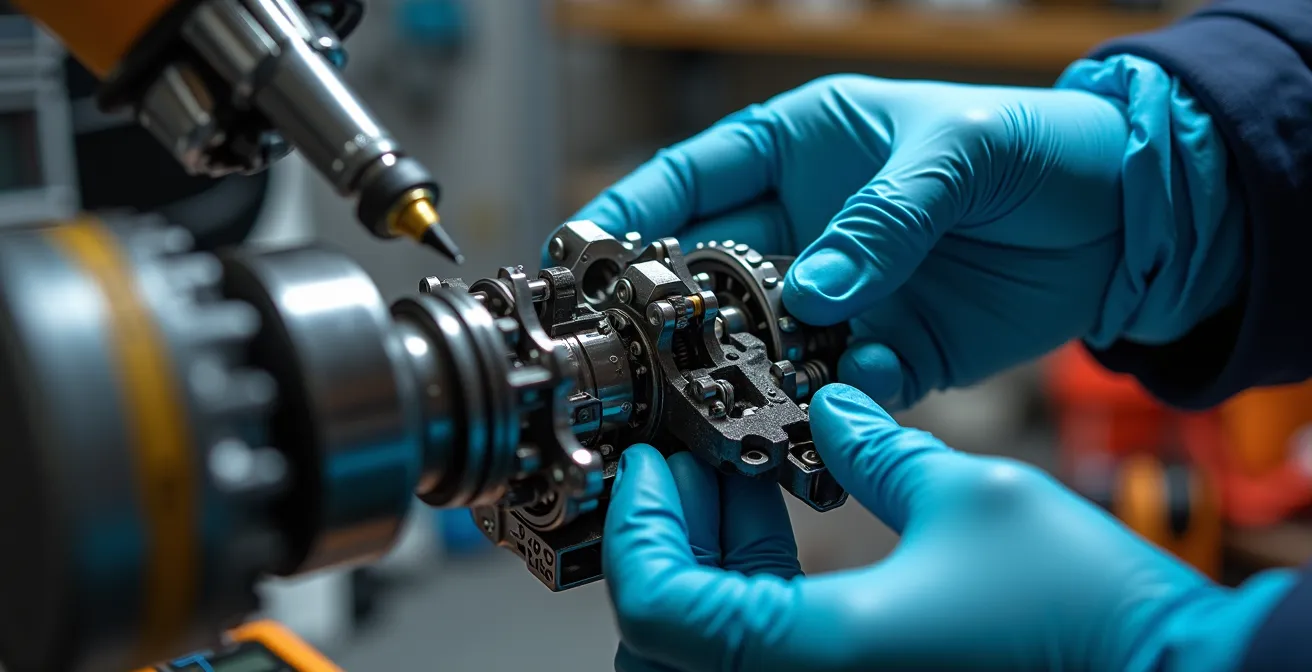

Contrairement aux robots industriels classiques qui sont des « brutes de force », les cobots sont dotés de capteurs de force et de couple intégrés. Ces systèmes leur permettent de détecter un contact anormal, même léger, et de s’arrêter instantanément. Cette caractéristique fondamentale est la pierre angulaire de la sécurité collaborative. Cependant, elle ne dispense pas l’entreprise d’une démarche structurée. Chaque nouvelle application du cobot doit faire l’objet d’une analyse de risques documentée. Cette analyse doit prendre en compte non seulement le robot lui-même, mais aussi l’outil au bout de son bras (le préhenseur), la pièce manipulée (est-elle coupante, chaude ?) et l’environnement de travail.

La conformité ne s’arrête pas à la technique; elle passe aussi par l’humain. Il est impératif de former les opérateurs aux procédures d’arrêt d’urgence, à la signification des signaux lumineux du cobot et aux zones de travail partagées. Une signalisation claire au sol et des protocoles de redémarrage sécuritaire sont également essentiels. Au Québec, ces mesures doivent s’inscrire dans le respect de la Loi sur la santé et la sécurité du travail (LSST). Pour valider une installation, il est souvent recommandé d’effectuer des tests de collision contrôlés, parfois avec des mannequins, pour s’assurer que les forces d’impact restent bien en deçà des seuils de douleur définis par la norme. Une démarche bien menée transforme la contrainte de sécurité en un gage de confiance pour les employés. Le respect de ces points est essentiel, comme le souligne une analyse des normes pour robots collaboratifs.

Éviter le rejet par les employés

La plus grande menace pour un projet de cobotique n’est pas technique ou financière, elle est humaine. La crainte, souvent silencieuse, que « le robot vienne voler mon travail » peut générer une résistance passive qui sabote les gains de productivité attendus. La clé pour surmonter cet obstacle est de positionner le cobot non pas comme un remplaçant, mais comme un assistant qui vient augmenter le capital humain de l’entreprise. La communication et l’implication des équipes dès le début du projet sont cruciales.

L’approche la plus efficace consiste à cibler en premier lieu les tâches que personne ne veut faire. Ces postes pénibles, à faible valeur ajoutée ou source de douleurs, sont des candidats parfaits. L’arrivée du cobot est alors perçue non comme une menace, mais comme un soulagement. Comme le résume parfaitement un dirigeant de menuiserie industrielle dans une étude sur la robotique dans les PME :

C’est un poste que personne ne voulait. Grâce au robot, on a libéré un opérateur qui fait désormais du contrôle qualité et du montage, des tâches plus valorisantes.

– Dirigeant de menuiserie industrielle, Étude sur la robotique dans les PME

Cette stratégie de réaffectation vers des tâches plus nobles est le pilier de l’acceptation. L’opérateur qui passait sa journée à visser des bouchons ou à mettre des pièces dans une boîte devient superviseur de la ligne, technicien de contrôle qualité ou participe à la maintenance de premier niveau. Il ne subit plus la machine, il la pilote. L’approche collaborative où l’humain « nourrit le robot » et gère les exceptions facilite grandement cette transition. Le fait que les cobots, par leur conception sécuritaire, n’aient pas besoin de cages de protection, crée un environnement de travail ouvert et beaucoup moins intimidant, favorisant une collaboration naturelle et rassurante pour les employés.

Planifier la maintenance des systèmes robotisés

L’intégration d’un cobot ne s’arrête pas le jour de sa mise en service. Comme tout équipement de production, il nécessite une stratégie de maintenance claire pour garantir sa longévité, sa performance et sa sécurité. Pour une PME, la question centrale est de trouver le bon équilibre entre l’internalisation des compétences et le recours à une expertise externe. Trois modèles principaux se dessinent, chacun avec ses avantages et ses inconvénients.

La première option est de former une équipe interne. C’est le modèle qui offre la plus grande réactivité. En cas de panne, un technicien sur place peut intervenir immédiatement, minimisant les temps d’arrêt. Cette approche permet de développer une expertise précieuse au sein de l’entreprise. Cependant, elle requiert un investissement initial important en formation et la disponibilité de ressources humaines dédiées. La deuxième option est de signer un contrat de service avec l’intégrateur local ou le fabricant. Cela garantit l’accès à une expertise spécialisée et à des pièces d’origine, avec des interventions planifiées et souvent une garantie de performance. Le principal inconvénient peut être le délai d’intervention, surtout si l’intégrateur est situé loin de votre usine.

Enfin, le modèle hybride est souvent le plus pertinent pour les PME. Il consiste à former des opérateurs ou des techniciens en interne pour la maintenance de premier niveau (nettoyage, vérifications de routine, redémarrages) et à conserver un contrat de support externe pour les interventions plus complexes ou les pannes critiques. Cet équilibre permet de maîtriser les coûts tout en assurant une bonne réactivité au quotidien et une sécurité pour les problèmes majeurs. Quelle que soit l’option choisie, la tenue d’un registre de maintenance préventive est une obligation, notamment pour être en conformité avec les exigences de la CNESST ou du WSIB.

Éviter la surenchère salariale inutile

Face à la pénurie de main-d’œuvre, l’un des réflexes les plus courants pour les PME est d’augmenter les salaires pour attirer et retenir les talents. Si cette stratégie peut fonctionner à court terme, elle devient vite une spirale inflationniste intenable qui érode les marges. Le contexte est tendu : selon Statistique Canada, au quatrième trimestre 2024, 19,1% des entreprises anticipaient des obstacles liés à la pénurie de main-d’œuvre. Le cobot, intelligemment intégré, offre une alternative stratégique à cette surenchère salariale.

L’impact n’est pas de réduire la masse salariale, mais de la rendre plus efficace et de créer un environnement de travail plus attractif. En automatisant les tâches les plus ingrates et physiquement exigeantes, vous ne remplacez pas un employé, vous transformez son poste. L’opérateur qui souffrait de troubles musculosquelettiques à force de répéter le même geste est réaffecté à une tâche de supervision, de contrôle ou de logistique. Cette amélioration directe des conditions de travail devient un argument de rétention bien plus puissant qu’une simple augmentation de salaire.

Le cas de l’entreprise québécoise Total Fabrication illustre bien ce principe. L’intégration d’un cobot pour l’étiquetage a permis de stabiliser les coûts salariaux tout en valorisant le travail des employés existants. L’entreprise devient plus attractive non pas parce qu’elle paie plus, mais parce qu’elle offre de meilleures conditions et des perspectives d’évolution. Vous n’êtes plus en compétition uniquement sur le salaire, mais sur la qualité de l’emploi. Le cobot vous permet de « dépenser mieux » votre masse salariale, en la concentrant sur des tâches à plus haute valeur ajoutée où l’intelligence et le jugement humains sont indispensables. C’est un changement de paradigme : on passe d’une logique de coût à une logique d’investissement dans le capital humain.

Réduire les micro-arrêts

Dans une chaîne de production, la performance n’est pas seulement dictée par la vitesse maximale des équipements, mais surtout par la fluidité du processus. Les micro-arrêts – ces courtes pauses de quelques secondes à quelques minutes causées par un bourrage, un manque de composant ou un ajustement manuel – sont les ennemis silencieux de la productivité. Additionnés sur une journée, ils représentent une perte de capacité considérable. Le cobot, au-delà de sa propre tâche, est un formidable outil pour lisser la production et réduire ces interruptions.

Son premier atout est sa constance métronomique. Contrairement à un opérateur humain qui peut avoir des variations de rythme, le cobot maintient une cadence stable et prévisible. En le plaçant à un poste stratégique, il peut agir comme un régulateur de flux, alimentant la station suivante à un rythme constant et évitant les engorgements en amont ou les temps d’attente en aval. Cette régularité seule contribue à stabiliser l’ensemble de la ligne de production.

Mais le plus grand potentiel du cobot réside dans sa capacité à générer des données. C’est un capteur intelligent au cœur de votre processus. En configurant le système pour enregistrer les temps de cycle, les pauses et les codes d’erreur, vous obtenez une mine d’informations pour l’amélioration continue. L’analyse de ces données permet de :

- Identifier les schémas de ralentissement et leurs causes profondes (ex: un lot de composants non conformes qui provoque des erreurs de préhension).

- Quantifier précisément l’impact de chaque micro-arrêt sur le Taux de Rendement Global (TRG) de la ligne.

- Mettre en place des actions correctives ciblées et mesurer objectivement leur efficacité.

Le cobot cesse d’être un simple exécutant pour devenir une source d’intelligence opérationnelle. Il ne fait pas que travailler, il vous aide à comprendre comment mieux travailler.

À retenir

- L’analyse du ROI pour un cobot doit intégrer les coûts cachés : taux de roulement, coûts CNESST/WSIB et impact sur la qualité.

- Les PME canadiennes peuvent s’appuyer sur un écosystème de financement solide, incluant le prêt technologique BDC, le crédit d’impôt RS&DE et des modèles locatifs (RaaS).

- Le succès d’une intégration repose sur l’adhésion des employés, obtenue en automatisant les tâches indésirables et en réaffectant le personnel vers des postes plus valorisants.

Implanter le Lean Management dans un contexte PME canadien

L’intégration d’un cobot dans une PME ne devrait jamais être une fin en soi. C’est une opportunité exceptionnelle d’initier ou de renforcer une culture d’amélioration continue, aussi connue sous le nom de Lean Management. Loin d’être l’ennemi de l’humain ou des principes Lean, le cobot en est un puissant catalyseur. Il incarne physiquement plusieurs concepts Lean clés, les rendant concrets et mesurables pour toute l’équipe.

Le cobot est, par essence, un outil de standardisation du travail. Il exécute une tâche de la même manière, au même rythme, à chaque fois, éliminant la variabilité qui est souvent source de défauts. Il devient un Poka-Yoke (système anti-erreur) vivant : si un cobot est équipé d’un système de vision, il peut inspecter une pièce et la rejeter si elle n’est pas conforme, empêchant l’erreur de se propager plus loin dans la chaîne. Il contribue également au Heijunka (lissage de la production) en agissant comme un métronome, régulant le flux entre les postes manuels.

Surtout, le cobot libère le temps et l’énergie du capital le plus précieux de l’entreprise : ses employés. Au lieu de se concentrer sur des tâches répétitives, les opérateurs peuvent se consacrer au Kaizen (l’amélioration continue). Ils observent le processus, identifient les gaspillages, proposent des améliorations et participent à leur mise en œuvre. Le cobot ne remplace pas l’intelligence humaine, il la libère pour qu’elle se concentre sur des problèmes à plus forte valeur ajoutée. L’exemple de sept PME du Bas-Saint-Laurent qui ont intégré des cobots en quelques années montre cette synergie : la flexibilité du cobot, capable de changer de tâche d’un jour à l’autre, incarne parfaitement l’agilité prônée par le Lean.

| Principe Lean | Apport du Cobot | Exemple d’application PME |

|---|---|---|

| Poka-Yoke (anti-erreur) | Précision répétable, détection automatique défauts | Inspection qualité avec vision intégrée |

| Heijunka (lissage production) | Rythme constant effet métronome | Régulation flux entre postes manuels |

| Kaizen (amélioration continue) | Données pour analyse, libère temps pour amélioration | Opérateurs focalisés sur optimisation process |

| Jidoka (autonomation) | Arrêt automatique si anomalie détectée | Prévention défauts qualité en temps réel |

Pour concrétiser votre projet et transformer durablement votre atelier, l’étape suivante consiste à réaliser un diagnostic précis des tâches à automatiser et à bâtir un plan d’intégration adapté à votre réalité. C’est le point de départ de votre transformation.